Gietijzer, dat voornamelijk grijs gietijzer, nodulair gietijzer, gegoten meelbaar ijzer en ander hooggelegeerd gietijzer omvat, wordt veel gebruikt inRMC Gieterij. De gietijzeren gietstukken spelen daarbij een belangrijke rolmoderne industrieën. Door de juiste en geschikte gietprocessen van gietijzer te selecteren, kunt u de ijzeren gietstukken tegen lagere kosten en een korte doorlooptijd verkrijgen.

Hieronder stellen we enkele principes of factoren voor als we daarvoor kiezengeschikte gietprocessenvoor gietijzeren materialen. Over het algemeen is het meest gebruikte ijzergietproces zandgieten, gevolgd door speciale gietmethoden, zoals het gieten van metalen mallen, investeringsgieten, schaalgieten,verloren schuimgietenen vacuümgieten.

1- Zandgieten moet de eerste keuze zijn

Voornamelijk vanwege de lage kosten en eenvoudige productie vanzandgietprocesZandgieten neemt ongeveer 60% tot 70% van de totale gietproductie in beslag, waarvan ongeveer 70% groen zandgieten is. Wanneer het groene zand niet aan de eisen kan voldoen, kunt u het gebruik van droog zand of ander zand overwegen. Het gewichtsbereik van groenzandgieten varieert van enkele kilogrammen tot honderden kilogrammen, terwijl de productie van droog kleigieten enkele tonnen kan wegen.

Bij het zandgietproces worden soorten zand gebruikt voor het maken van gietvormen. Het kan ook in drie typen worden verdeeld:

1) Groen zandgieten, die het natte (groene) zand gebruiken om de mal te vormen.

2) Met hars gecoat zandgietenen zandgieten zonder bakken (zelfhardend harszandgieten), die chemisch gebonden materialen gebruiken om de vormsystemen te helpen vormen.

3) Droog zandgieten, die voornamelijk de droge, zonder chemische materialen gebruiken voor het vormen. Het droge zandgietproces heeft voornamelijk betrekking op verloren schuimgieten envacuüm gieten.

Over het algemeen zou voor middelgrote en grote ijzeren gietstukken zelfhardend harszandgieten de goede optie zijn. Maar wat betreft de materialen gelegeerd staal en koolstofstaal, konden we het waterglaszand kiezen. Dit kan nauwkeurige afmetingen en een glad oppervlak van de gietstukken opleveren, terwijl de kosten lager zijn dan bij het silicasol-investeringsgietproces.

De nauwkeurigheid, oppervlakteafwerking, materiaaldichtheid, microstructuur en mechanische eigenschappen voldoen mogelijk niet aan de strikte eisen als u speciale en hoge verwachtingen heeft. In dit geval moeten andere gietmethoden zoals silicasol- of waterglas-investeringsgieten, spuitgieten, lagedrukgieten, verloren schuimgieten en vacuümgieten in onze ogen worden genomen.

2- Denk na over de jaarlijkse vraag

Als uw jaarlijkse vraag hoog is, zou de automatische vormlijn de beste keuze moeten zijn vanwege de grote productiecapaciteit en stabiele kwaliteit. En deze methode kan alleen lage gemiddelde kosten opleveren als de benodigde hoeveelheid groot genoeg is. Terwijl handmatig gieten u kosten bespaart als uw hoeveelheid niet zo groot is, of als uw gewenste gietstukken middelgroot of groot zijn.

Het gietproces van harszandvormen (shell moulding) is echter ook geschikt voor ijzeren gietstukken van groot formaat. Bovendien heeft het schaalgieten een betere afwerking en hogere kwaliteit dan groene zandgietprocessen.

De andere processen, zoals spuitgieten onder lage druk, spuitgieten en centrifugaalgieten, zijn alleen geschikt voor massaproductie met grote hoeveelheden vanwege dure apparatuur en gereedschappen.

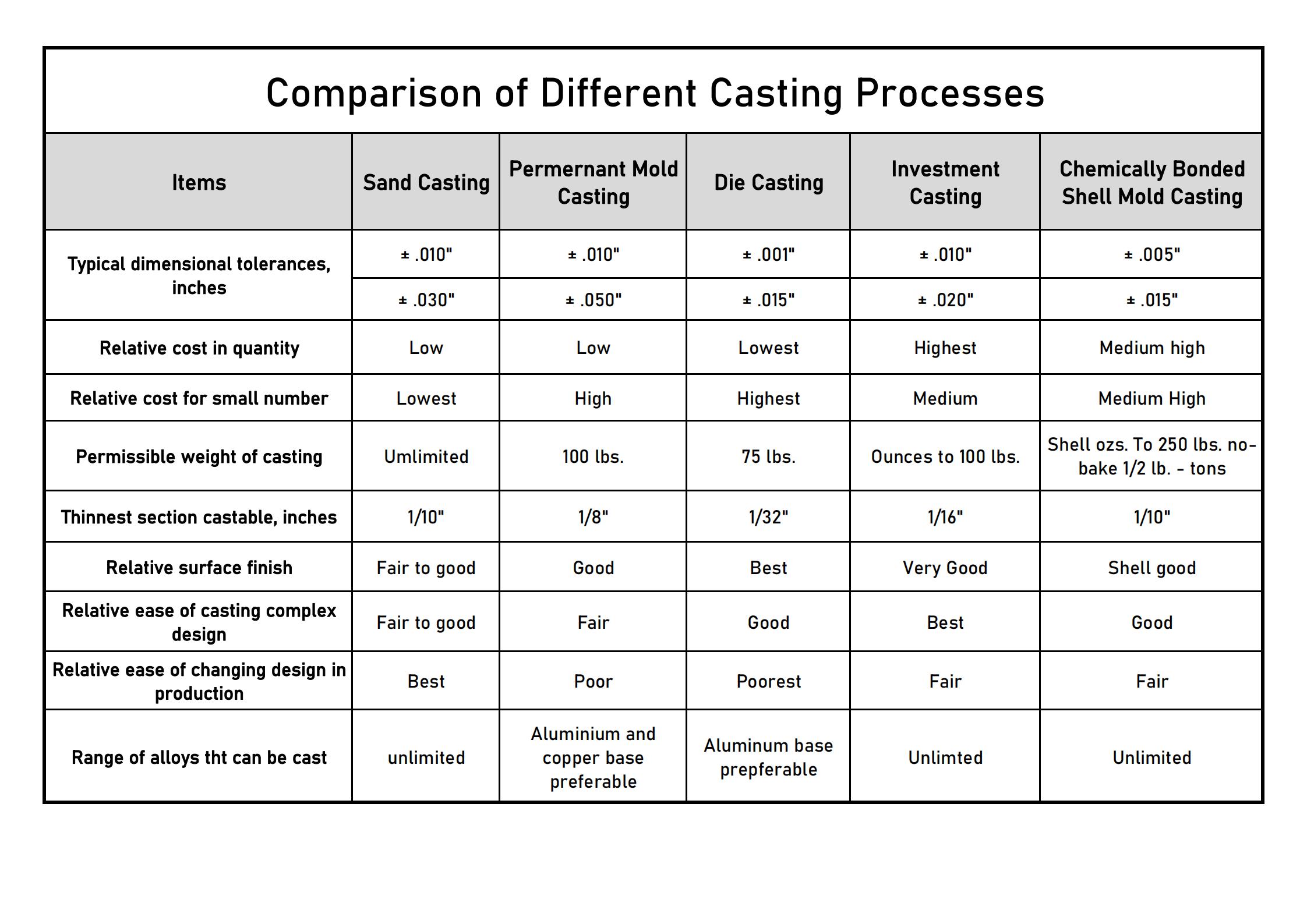

3-dimensionale toleranties en oppervlaktekwaliteit tellen mee

Bij het selecteren van het gietproces voor het gietijzeren materiaal zijn maatnauwkeurigheid en oppervlaktekwaliteit ook van cruciaal belang. Het kiezen van eenprecisie gietproceszal de noodzaak voor machinale bewerking verminderen, zelfs zonder machinale bewerking. Dit vereist een uitgebreide afweging van het evenwicht tussen de stijging van de gietkosten en de vermindering van de machinale bewerking. Op basis van onze jarenlange ervaring kunnen de ingenieurs van ons bedrijf het meest geschikte en economische gietproces voor u selecteren.

Posttijd: 28 januari 2021