Chinese gewoontegegoten roestvrijstalen investeringsgietproductenvolgens tekeningen en vereisten.

Roestvrij staal heeft een chroomgehalte van minimaal 10,5%, waardoor het beter bestand is tegen corrosieve vloeistofomgevingen en tegen oxidatie. Het is zeer corrosiebestendig en slijtvast, biedt uitstekende bewerkbaarheid en staat bekend om zijn esthetische uiterlijk. Roestvrijstalen gietstukken zijn "corrosiebestendig" bij gebruik in vloeibare omgevingen en dampen onder de 650 °C (1200 °F) en "hittebestendig" bij gebruik boven deze temperatuur. De basislegeringselementen van elk gegoten gietstuk van nikkel of roestvrij staal zijn chroom, nikkel en molybdeen (of "moly"). Deze drie componenten bepalen de korrelstructuur en mechanische eigenschappen van het gietstuk en zullen een belangrijke rol spelen in het vermogen van het gietstuk om hitte, slijtage en corrosie te bestrijden.

Gewoonlijk moet het roestvrij staal worden gegoten door deprecisiegietproces voor investeringenmet de silicasol als binding. De roestvrijstalen silicasol-gietstukken hebben een zeer hoog precisieoppervlak en prestatie.

Vanwege de unieke fysieke eigenschappen zijn roestvrijstalen gietstukken populair in een breed scala aan toepassingen, vooral in ruwe omgevingen. Gemeenschappelijke markten voor investeringsgietstukken van roestvrij staal zijn onder meer olie en gas, vloeistofkracht, transport, hydraulische systemen, voedingsindustrie, hardware en sloten, landbouw... enz.

Investeringsgieten (verloren was) is een methode voor het nauwkeurig gieten van complexe bijna-netvormige details met behulp van replicatie van waspatronen. Investeringsgieten of verloren was is een metaalvormingsproces waarbij doorgaans een waspatroon wordt gebruikt, omgeven door een keramische schaal, om een keramische mal te maken. Wanneer de schaal droogt, wordt de was weggesmolten, waardoor alleen de mal overblijft. Vervolgens wordt het gietonderdeel gevormd door gesmolten metaal in de keramische mal te gieten.

Het proces is geschikt voor herhaalbare productie van netvormcomponenten uit een verscheidenheid aan verschillende metalen en hoogwaardige legeringen. Hoewel dit proces over het algemeen wordt gebruikt voor kleine gietstukken, wordt het ook gebruikt om complete vliegtuigdeurkozijnen te produceren, met stalen gietstukken tot 500 kg en aluminium gietstukken tot 50 kg. Vergeleken met andere gietprocessen zoals spuitgieten of zandgieten kan het een duur proces zijn. De componenten die met behulp van investeringsgieten kunnen worden geproduceerd, kunnen echter ingewikkelde contouren bevatten, en in de meeste gevallen worden de componenten bijna netvorm gegoten, zodat er na het gieten weinig of geen nabewerking nodig is.

Bij het precisiegietproces zijn ook het ontwassen en het bakken van schelpen processen die aandacht vragen. Na het vormen, coaten, drogen en andere processen met was, is de volgende stap het ontwassen en bakken van de schaal. Ontwassen is het verwarmen van de was in de vormschaal door middel van heet water of stoom om de was uit de vormschaal te laten stromen.

▶ Materialen voor investeringsgieten, verloren wasgietproces:

• Koolstofstaal: AISI 1020 - AISI 1060, C30, C40, C45.

• Staallegeringen: ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo...etc op aanvraag.

• Roestvrij staal: AISI 304, AISI 304L, AISI 316, AISI 316L, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 en andere soorten roestvrij staal.

• Messing, rood koper, brons of andere op koper gebaseerde legeringsmetalen: ZCuZn39Pb3, ZCuZn39Pb2, ZCuZn38Mn2Pb2, ZCuZn40Pb2, ZCuZn16Si4

• Corrosiebestendig staal, zeewaterbestendig staal, hogetemperatuurstaal, staal met hoge treksterkte, duplexstaal.

• Andere materialen volgens uw unieke vereisten of volgens ASTM-, SAE-, AISI-, ACI-, DIN-, EN-, ISO- en GB-normen

▶ Mogelijkheden van Investment Casting Foundry

• Maximale grootte: 1.000 mm × 800 mm × 500 mm

• Gewichtsbereik: 0,5 kg - 100 kg

• Jaarlijkse capaciteit: 2.000 ton

• Bondmaterialen voor de cascobouw: Silica Sol, Waterglas en hun mengsels.

• Toleranties: op aanvraag.

▶ Hoofdproductieprocedure

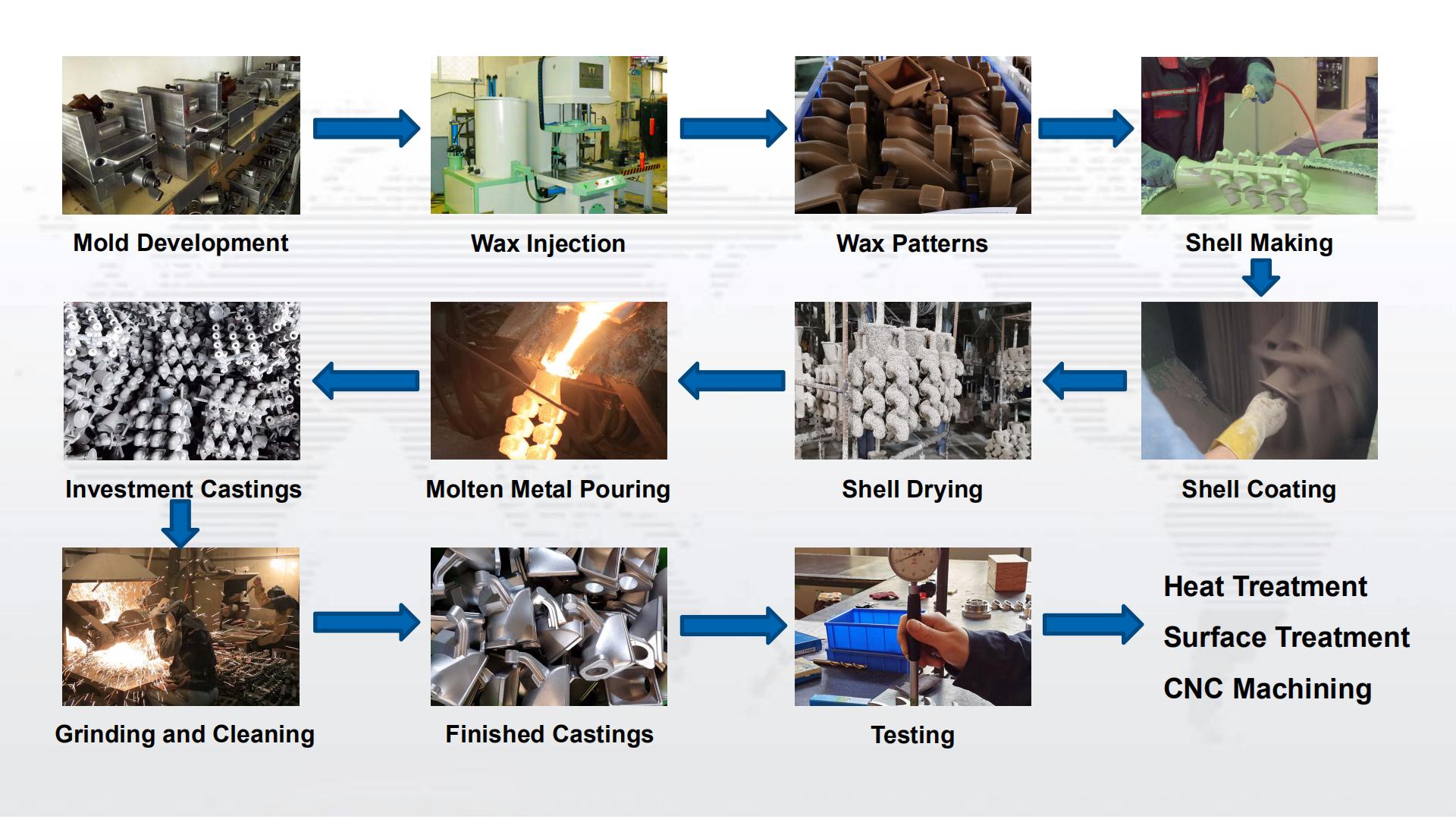

• Ontwerp van patronen en gereedschappen → Maken van metalen matrijzen → Wasinjectie → Slurryassemblage → Bouw van schelpen → Ontwassen → Analyse van de chemische samenstelling → Smelten en gieten → Reinigen, slijpen en stralen → Nabewerking of verpakken voor verzending

▶ Post-castingproces

• Ontbramen en reinigen

• Stralen/zandstralen

• Warmtebehandeling: normalisatie, afschrikken, tempereren, carbureren, nitreren

• Oppervlaktebehandeling: Passiveren, anodiseren, galvaniseren, heet verzinken, verzinken, vernikkelen, polijsten, elektrisch polijsten, schilderen, GeoMet, Zintec.

• Bewerking: draaien, frezen, draaien, boren, honen, slijpen.

▶ Voordelen van investeringsgietcomponenten:

• Uitstekende en gladde oppervlakteafwerking

• Nauwe maattoleranties.

• Complexe en ingewikkelde vormen met ontwerpflexibiliteit

• Mogelijkheid om dunne wanden te gieten, daardoor een lichter gietonderdeel

• Ruime keuze aan gietmetalen en legeringen (ferro en non-ferro)

• Diepgang is niet vereist bij het matrijsontwerp.

• Reduceer de noodzaak voor secundaire bewerking.

• Weinig materiaalverspilling.

▶ Waarom u voor RMC kiest voor op maat gemaakte verloren wasgietonderdelen?

• Volledige oplossing van één enkele leverancier, variërend van aangepast patroonontwerp tot afgewerkte gietstukken en secundaire processen, inclusief CNC-bewerking, warmtebehandeling en oppervlaktebehandeling.

• Kostenverlagingsvoorstellen van onze professionele ingenieurs op basis van uw unieke vereisten.

• Korte doorlooptijd voor prototype, proefgieten en eventuele technische verbetering.

• Gelijmde materialen: Silica Col, waterglas en hun mengsels.

• Productieflexibiliteit van kleine bestellingen tot massabestellingen.

• Sterke mogelijkheden voor outsourcing van productie.

-

Op maat gemaakt grijs gietijzeren zandgietwerk

-

Nodulair gietijzer CNC-bewerkingsonderdelen

-

Nodulair gietijzer investeringsgietwerk

-

Nodulair gietijzer, met hars gecoate zandgietstukken

-

Nodulair gietijzeren zandgietonderdelen

-

Nodulair gietijzeren zandgietstukken

-

Op maat gemaakt roestvrijstalen investeringsgietwerk

-

Duplex RVS 2205 / 2507 Investeringsc...

-

Duplex roestvrij staal verloren wasgieten

-

Verloren wasgietproduct van roestvrij staal

-

Neerslaghardend roestvrij staalgietwerk

-

Roestvrij staal 304/CF8 investeringsgietwerk