Gelegeerd staal investeringsprecisie gietproduct met OEM-aangepaste en CNC-bewerkingsdiensten van het Chinese bedrijf.

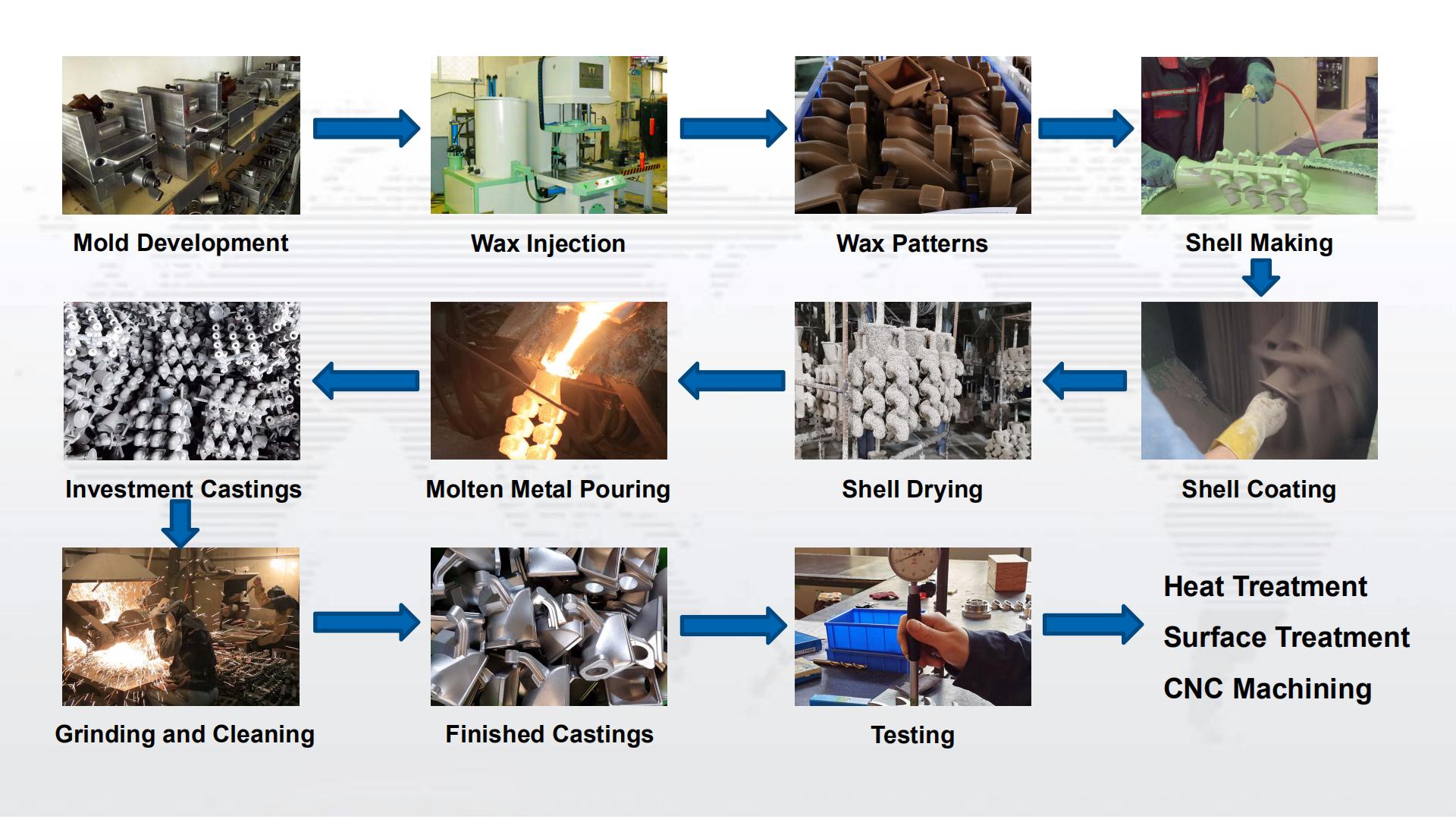

Investeringsgieten, ook wel verloren wasgieten ofprecisie gieten, is een methode voor het nauwkeurig gieten van complexe bijna-netvormige details met behulp van replicatie van waspatronen. Investeringsgieten of verloren wasgieten is een metaalvormproces waarbij doorgaans een waspatroon wordt gebruikt omgeven door een keramische schaal om een keramische mal te maken. Wanneer de schaal droogt, wordt de was weggesmolten, waardoor alleen de mal overblijft. Vervolgens wordt het gietonderdeel gevormd door gesmolten metaal in de keramische mal te gieten.

Deprecisiegietwerk voor investeringenis geschikt voor herhaalbare productie van netvormcomponenten uit een verscheidenheid aan verschillende metalen en hoogwaardige legeringen. Hoewel dit proces over het algemeen wordt gebruikt voor kleine gietstukken, wordt dit proces bij onze investeringsgieterij gebruikt om complete vliegtuigdeurkozijnen te produceren, metgelegeerde stalen gietstukkentot 500 kg en aluminium gietstukken tot 50 kg. Vergeleken met andere gietprocessen zoals spuitgieten of zandgieten kan het een duur proces zijn. De componenten die met behulp van investeringsgieten kunnen worden geproduceerd, kunnen echter ingewikkelde contouren bevatten, en in de meeste gevallen worden de componenten bijna netvorm gegoten, zodat er na het gieten weinig of geen nabewerking nodig is.

▶ Voordelen van investeringsgietcomponenten:

• Uitstekende en gladde oppervlakteafwerking

• Nauwe maattoleranties.

• Complexe en ingewikkelde vormen met ontwerpflexibiliteit

• Mogelijkheid om dunne wanden te gieten, daardoor een lichter gietonderdeel

• Ruime keuze aan gietmetalen en legeringen (ferro en non-ferro)

• Diepgang is niet vereist bij het matrijsontwerp.

• Reduceer de noodzaak voor secundaire bewerking.

• Weinig materiaalverspilling.

▶ Waarom u voor RMC kiest voor op maat gemaakte verloren wasgietonderdelen?

• Volledige oplossing van één enkele leverancier, variërend van aangepast patroonontwerp tot afgewerkte gietstukken en secundaire processen, inclusief CNC-bewerking, warmtebehandeling en oppervlaktebehandeling.

• Kostenverlagingsvoorstellen van onze professionele ingenieurs op basis van uw unieke vereisten.

• Korte doorlooptijd voor prototype, proefgieten en eventuele technische verbetering.

• Gelijmde materialen: Silica Col, waterglas en hun mengsels.

• Productieflexibiliteit van kleine bestellingen tot massabestellingen.

• Sterke mogelijkheden voor outsourcing van productie.

▶ Algemene commerciële voorwaarden

• Hoofdworkflow: aanvraag en offerte → Details bevestigen / kostenbesparingsvoorstellen → Ontwikkeling van gereedschappen → Proefgieten → Goedkeuring van monsters → Proeforder → Massaproductie → Continue orderverwerking

• Doorlooptijd: naar schatting 15-25 dagen voor gereedschapsontwikkeling en naar schatting 20 dagen voor massaproductie.

• Betalingsvoorwaarden: in overleg.

• Betaalmethoden: T/T, L/C, West Union, Paypal.

| Materialen voor investeringsgietproces bij RMC

| |||

| Categorie | Chinese kwaliteit | Amerikaanse kwaliteit | Duitsland rang |

| Koolstofstaal | ZG15, ZG20, ZG25, ZG35, ZG45, ZG55, Q235, Q345, Q420 | 1008, 1015, 1018, 1020, 1025, 1030, 1035, 1040, 1045, 1050, 1060, 1070, WC6, WCC, WCB, WCA, LCB | 1.0570, 1.0558, 1.1191, 1.0619, 1.0446, GS38, GS45, GS52, GS60, 1.0601, C20, C25, C30, C45 |

| Laaggelegeerd staal | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V | 1117, 4130, 4140, 4340, 6150, 5140, WC6, LCB, Gr.13Q, 8620, 8625, 8630, 8640, H13 | GS20Mn5, GS15CrNi6, GS16MnCr5, GS25CrMo4V, GS42CrMo4, S50CrV4, 34CrNiMo6, 50CrMo4, G-X35CrMo17, 1,1131, 1,0037, 1,0122, 1,2162, 1,2542, 1,6511, 1,6523, 1,6580, 1,7131, 1,7132, 1,7218, 1.7225, 1.7227, 1.7228, 1.7231, 1.7321, 1.8519, ST37, ST52 |

| Ferritisch roestvrij staal | 1Cr17, 022Cr12, 10Cr17, | 430, 431, 446, CA-15, CA6N, CA6NM | 1,4000, 1,4005, 1,4008, 1,4016, GX22CrNi17, GX4CrNi13-4 |

| Martensitisch roestvrij staal | 1Cr13, 2Cr13, 3Cr13, 4Cr13, | 410, 420, 430, 440B, 440C | 1,4021, 1,4027, 1,4028, 1,4057, 1,4059, 1,4104, 1,4112, 1,4116, 1,4120, 1,4122, 1,4125 |

| Austenitisch roestvrij staal | 06Cr19Ni10, 022Cr19Ni10, 06Cr25Ni20, 022Cr17Ni12Mo2, 03Cr18Ni16Mo5 | 302, 303, 304, 304L, 316, 316L, 329, CF3, CF3M, CF8, CF8M, CN7M, CN3MN | 1,3960, 1,4301, 1,4305, 1,4306, 1,4308, 1,4313, 1,4321, 1,4401, 1,4403, 1,4404, 1,4405, 1,4406, 1,4408, 1,4409, 1,4435, 1,4436, 1,4539, 1,4550, 1,4552, 1,4581, 1,4582, 1,4584, |

| Neerslaghardend roestvrij staal | 05Cr15Ni5Cu4Nb, 05Cr17Ni4Cu4Nb | 630, 634, 17-4PH, 15-5PH, CB7Cu-1 | 1,4542 |

| Hoog Mn-staal | ZGMn13-1, ZGMn13-3, ZGMn13-5 | B2, B3, B4 | 1,3802, 1,3966, 1,3301, 1,3302 |

| Duplex roestvrij staal | 022Cr22Ni5Mo3N, 022Cr25Ni6Mo2N | EEN 890 1C, EEN 890 1A, EEN 890 3A, EEN 890 4A, EEN 890 5A, EEN 995 1B, EEN 995 4A, EEN 995 5A, 2205, 2507 | 1,4460, 1,4462, 1,4468, 1,4469, 1,4517, 1,4770 |

| Gereedschapstaal | Cr12 | A5, H12, S5 | 1,2344, 1,3343, 1,4528, GXCrMo17, X210Cr13, GX162CrMoV12 |

| Hittebestendig staal | 20Cr25Ni20, 16Cr23Ni13, 45Cr14Ni14W2Mo | 309, 310, CK20, CH20, HK30 | 1,4826, 1,4828, 1,4855, 1,4865 |

| Legering op nikkelbasis | HASTELLY-C, HASTELLY-X, SUPPER22H, CW-2M, CW-6M, CW-12MW, CX-2MW, HX(66Ni-17Cr), MRE-2, NA-22H, NW-22, M30C, M-35 -1, INCOLOY600, INCOLOY625 | 2,4815, 2,4879, 2,4680 | |

| Aluminium Legering | ZL101, ZL102, ZL104 | ASTM A356, ASTM A413, ASTM A360 | G-AlSi7Mg, G-Al12 |

| Koperlegering | H96, H85, H65, HPb63-3, HPb59-1, QSn6.5-0.1, QSn7-0.2 | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 | CuZn5, CuZn15, CuZn35, CuZn36Pb3, CuZn40Pb2, CuSn10P1, CuSn5ZnPb, CuSn5Zn5Pb5 |

| Op kobalt gebaseerde legering | UMC50, 670, klasse 31 | 2,4778 | |