Bij verloren schuimgieten, ook wel full-mold gieten genoemd, worden schuimpatronen in clusters gebonden die lijken op de afmetingen en vormen van de uiteindelijke gietstukken. Deze clusters worden bekleed met vuurvast materiaal en vervolgens gebruikt in het gietproces.

Kenmerken van verloren schuimgieten

1. Hoge maatnauwkeurigheid

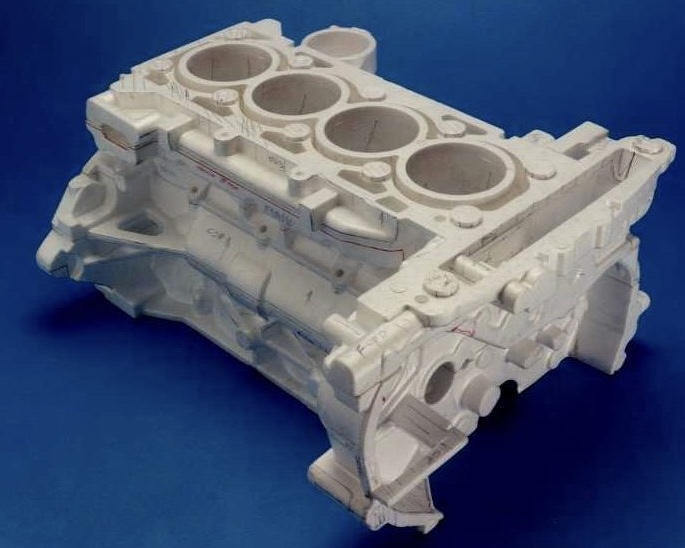

Verloren schuimgietenis een bijna-netvormig proces dat nauwkeurig gieten garandeert. Deze methode elimineert de noodzaak voor kernverwijdering, scheidingslijnen en zandkernen en vermijdt bijgevolg gietfouten zoals bramen, flitsen en trekhoeken. Het minimaliseert ook maatfouten veroorzaakt door kernassemblage. De oppervlakteruwheid van gietstukken kan Ra = 3,2 bereiken–12.5μm, dimensionale tolerantiegraden kunnen CT7 bereiken–CT9 en bewerkingstoeslagen zijn doorgaans beperkt tot 1,5–2 mm. Vergeleken met traditionele zandgietmethoden kan verloren schuimgieten de bewerkingstijd met 40% verkorten–50%, waardoor de bewerkingskosten aanzienlijk worden verlaagd.

2. Flexibel ontwerp

Dit proces biedt uitgebreide vrijheid bij het gietontwerp. Complexe geometrieën kunnen worden gecreëerd door schuimpatroonsegmenten samen te stellen.

3. Eliminatie van zandkernen

Omdat er geen zandkernen worden gebruikt, worden problemen zoals wanddiktevariatie veroorzaakt door onnauwkeurige kernafmetingen of verkeerd uitgelijnde kernplaatsing vermeden.

4. Schone productie

Voor het proces zijn geen chemische bindmiddelen voor zand nodig. Schuimplastics worden bij lage temperaturen afgebroken zonder schade aan het milieu, en het terugwinningspercentage voor gebruikt zand bedraagt meer dan 95%.

5. Lagere kosten

Verloren schuimgieten vermindert het gewicht van de ruwe gietstukken en minimaliseert de bewerkingstoeslagen, wat leidt tot lagere productie- en investeringskosten.

.jpg)

Overwegingen en beperkingen

Zoals elke gietmethode heeft verloren schuimgieten zijn beperkingen en is het niet geschikt voor alle soorten gietstukken. De beslissing om dit proces in te voeren moet gebaseerd zijn op een analyse van verschillende factoren:

1. Batchgrootte

Hoe groter het productievolume, hoe groter de economische voordelen.

2. Gietmateriaal

De geschiktheid van materialen volgt over het algemeen deze volgorde:grijs gietijzer> non-ferro legeringen > gewoonkoolstofstaal > nodulair gietijzer > koolstofarm engelegeerde staalsoorten.

3. Gietgrootte

In het proces moet rekening worden gehouden met de capaciteit van beschikbare apparatuur, zoals triltafels en zandbakken.

4. Castingcomplexiteit

De voordelen en economische voordelen van verloren schuimgieten zijn het duidelijkst bij complexe gietstructuren. Voor ontwerpen met smalle interne kanalen of gelaagde secties zijn voorafgaande tests nodig vóór productie op grote schaal.

Posttijd: 10 januari 2025