Investeringsgieterij

Investeringsgieten, ook bekend als verloren wasgieten of precisiegieten, is een proces dat al duizenden jaren wordt toegepast, waarbij het verloren wasproces een van de oudst bekende metaalvormtechnieken is.

Vanwege de complexe structuur qua afmeting en geometrie worden de gietstukken geproduceerd om een netvorm of bijna netvorm te bereiken, waardoor de behoefte aan secundaire processen zoals draaien, draaien of andere vormen tot een minimum wordt beperkt.CNC-bewerkingproces.

Investeringsgieten is een productieproces dat meer dan 5.000 jaar geleden teruggaat. Vanaf dat moment, toen bijenwas het patroon vormde, tot de huidige hoogtechnologische wassen, vuurvaste materialen en speciale legeringen, zorgt het verloren wasgieten ervoor dat componenten van hoge kwaliteit worden geproduceerd met de voordelen van nauwkeurigheid, herhaalbaarheid en integriteit.

Investeringsgieten ontleent zijn naam aan het feit dat het patroon is omhuld of omgeven door een vuurvast materiaal. De waspatronen vereisen uiterste zorg, omdat ze niet sterk genoeg zijn om de krachten te weerstaan die optreden tijdens het maken van de mallen.

Investeringsgieterij

Wat we kunnen bereiken door Lost Wax Investment Casting

Verloren was-inbedmassa met silicasol als bindmiddel kunnen maattolerantieklasse CT4 ~ CT7 bereiken volgens ISO 8062. Onze volledig georganiseerde apparatuur en automatiseringsprocescontroles zorgen voor consistente en herhaalbare toleranties tot wel ± 0,1 mm. Deverloren wasgietonderdelenkunnen ook in een groot bereik van afmetingen worden geproduceerd, ze kunnen zo klein zijn als 10 mm lang x 10 mm breed x 10 mm hoog en slechts 0,01 kg wegen, of zo groot als 1000 mm lang en wel 200 kg wegen .

RMC is een toonaangevende fabrikant van hoogwaardige gietstukken die zich inzet voor het leveren van uitstekende kwaliteit, superieure waarde en uitzonderlijke klantervaring. RMC beschikt over de ervaring, technische expertise en kwaliteitsborgingsprocessen om op consistente en betrouwbare wijze een uitgebreid assortiment gietstukken met verdere verwerking te leveren.

- • Maximale grootte van gietstuk: 1.000 mm × 800 mm × 800 mm

- • Bereik werpgewicht: 0,5 kg - 200 kg

- • Jaarlijkse capaciteit:3.000 ton

- • Bondmaterialen voor het bouwen van casco's:Silica Sol, Water Glass of hun mengsels.

- • Giettoleranties:CT4 ~ CT7 volgens ISO 8062 of op aanvraag.

Shell maken tijdens investeringsgieten

Welke metalen en legeringen we kunnen gieten door middel van investeringsgieten

Deinvesteringsgietgieterijbij RMC kan voldoen aan een grote verscheidenheid aan materiaalaanduidingen en specificaties van legeringen volgens ASTM-, SAE-, AISI-, ACI-, DIN-, GOST-, EN-, ISO- en GB-normen. We beschikken over meer dan 100 verschillende ferro- en non-ferrolegeringen waarmee we onderdelen gieten met behulp van een complexe ontwerpstructuur.

- • Grijs gietijzer:HT150, HT200, HT250, HT300, HT350; EN-GJL-100, EN-GJL-150, EN-GJL-200, EN-GJL-250, EN-GJL-300, EN-GJL-350; GG10, GG15, GG20, GG25, GG30, GG40; ASTM A48 Grijs ijzerkwaliteiten Klasse 20, Klasse 25, Klasse 30, Klasse 35, Klasse 40, Klasse 45, Klasse 50, Klasse 55, Klasse 60.

- • Nodulair gietijzer (nodulair gietijzer):China GB QT400-18, QT450-10, QT500-7, QT600-3, QT700-2, QT800-2; GGG40, GGG45, GGG50, GGG60, GGG70, GGG80; EN-GJS-400-18, EN-GJS-400-15, EN-GJS-450-10, EN-GJS-500-7, EN-GJS-600-3, EN-GJS-700-2, EN- GJS-800-2; ASTM A536 Nodulair gietijzer kwaliteiten 60-40-18, 65-45-12, 70-50-05, 80-60-03, 100-70-03, 120-90-02.

- •Koolstofstaal:AISI 1020 ~ AISI 1060, C30, C40, C45.

- •Gelegeerd staal:ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo, enz.

- •Roestvrij staal:AISI 304, AISI 304L, AISI 316, AISI 316L,AISI 347, AISI 430, 1.4401, 1.4404, 1.4408, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571, CF3, CF3M, CF8, CF8M... enz.

- •Duplex roestvrij staal (DSS)EnNeerslaghardend (PH) roestvrij staal

- • Messing, brons en andere legeringen op koperbasis

- •Op nikkel gebaseerde legering (Inconel 625, Inconel 713, Inconel 718 enz.), Op kobalt gebaseerde legeringen

- • Corrosiebestendig staal, zeewaterbestendig staal, hittebestendig staal, staal met hoge treksterkte, duplex roestvrij staal.

- • Aluminiumlegering A356, A360

- • Andere legeringen op verzoek of volgens ASTM, SAE, AISI, GOST, DIN, EN, ISO en GB.

Investeringsgietwerk van roestvrij staal

Investeringsgietmatrijs

Al Mold voor verloren wasgieten

Metalen mal voor investeringsgieten

Volledig machinaal bewerkte mal van aluminiumlegering voor precisiegietwerk

Stappen van verloren wasinvesteringsgieten

Investeringsgieten is een uit meerdere stappen bestaand proces dat een bijna-netvorm produceertprecisiegietonderdelen. Het proces begint met het injecteren van was in een matrijs om een patroon van het eindproduct te creëren. De patronen worden vervolgens op wasstaven aangebracht om het cluster te creëren.

Tijdens het investeringsgietproces dompelt een speciale machine het cluster herhaaldelijk in een slurry om een keramische schaal te ontwikkelen, en vervolgens wordt de was verwijderd in een stoomautoclaaf. Zodra de was is verwijderd, wordt de keramische schaal gebakken en vervolgens gevuld met gesmolten metaal om het onderdeel te maken. Een voordeel van investeringsgieten is dat de was hergebruikt kan worden.

Voor investeringsgieten (gietproces met verloren was) zijn een metalen matrijs (meestal van aluminium), was, keramische slurry, oven, gesmolten metaal en andere machines nodig die nodig zijn voor wasinjectie, zandstralen, trillend tuimelen, snijden en slijpen. Het investeringsgietproces omvat hoofdzakelijk de volgende stappen:

1- Metalen matrijzen maken

Op basis van de tekeningen en eisen van het gewenste gietdeel wordt de metalen matrijs of mal, veelal in aluminium, ontworpen en geproduceerd. De holte zal dezelfde grootte en structuur hebben als het gewenste gegoten onderdeel.

2- Wasinjectie

Ook bekend als patroonvorming, worden verloren was-gietpatronen gemaakt door gesmolten was in de metalen matrijs erboven te injecteren.

3- Drijfmest montage

De waspatronen worden vervolgens bevestigd aan een poortsysteem, meestal een reeks kanalen waardoor gesmolten metaal naar de vormholte stroomt. Daarna wordt een structuur zoals een boom gevormd, die geschikt is voor massaproductie.

4- Shell-gebouw

De buitenschaal van het gietgietwerk wordt opgebouwd door onderdompeling in een keramisch bad en vervolgens onmiddellijk meerdere keren met zand bedekt.

5- Ontharen

De binnenholte van precisiegietwerk wordt vervolgens van was ontdaan, waardoor een holle buitenste keramische schaallaag achterblijft. De holtes hebben precies dezelfde ruimte als de gewenste gietstukken.

6-Analyse vóór het gieten

Analyse vóór het gieten betekent dat de gieterij de chemische samenstelling van het gesmolten metaal moet controleren en analyseren om te zien of deze voldoet aan de vereiste aantallen of aan de standaard. Soms werd deze analyse meerdere keren gemaakt.

7- Gieten en stollen

De keramische schaal met holte moet vóór het gieten worden voorverwarmd. Dit voorkomt schokken en het barsten van de keramische schaal zodra het vloeibare metaal op hoge temperatuur in de holte wordt gegoten.

8- Zagen of snijden

Zodra het metaal is afgekoeld en gestold, worden de gegoten onderdelen vervolgens uit de boomcluster van het poortsysteem verwijderd door het individuele gegoten onderdeel af te schudden, te snijden of door wrijving af te zagen.

9- Stralen en secundaire verwerking

Vervolgens wordt het gietdeel volledig op maat gemaakt door middel van slijpen of extra warmtebehandelingen. Afhankelijk van de eisen van het onderdeel kan ook secundaire bewerking of oppervlaktebehandeling nodig zijn.

10-Verpakking en levering

Vervolgens worden de verloren wasgietdelen vóór verpakking en levering volledig getest op afmetingen, oppervlak, mechanische eigenschappen en andere benodigde testen.

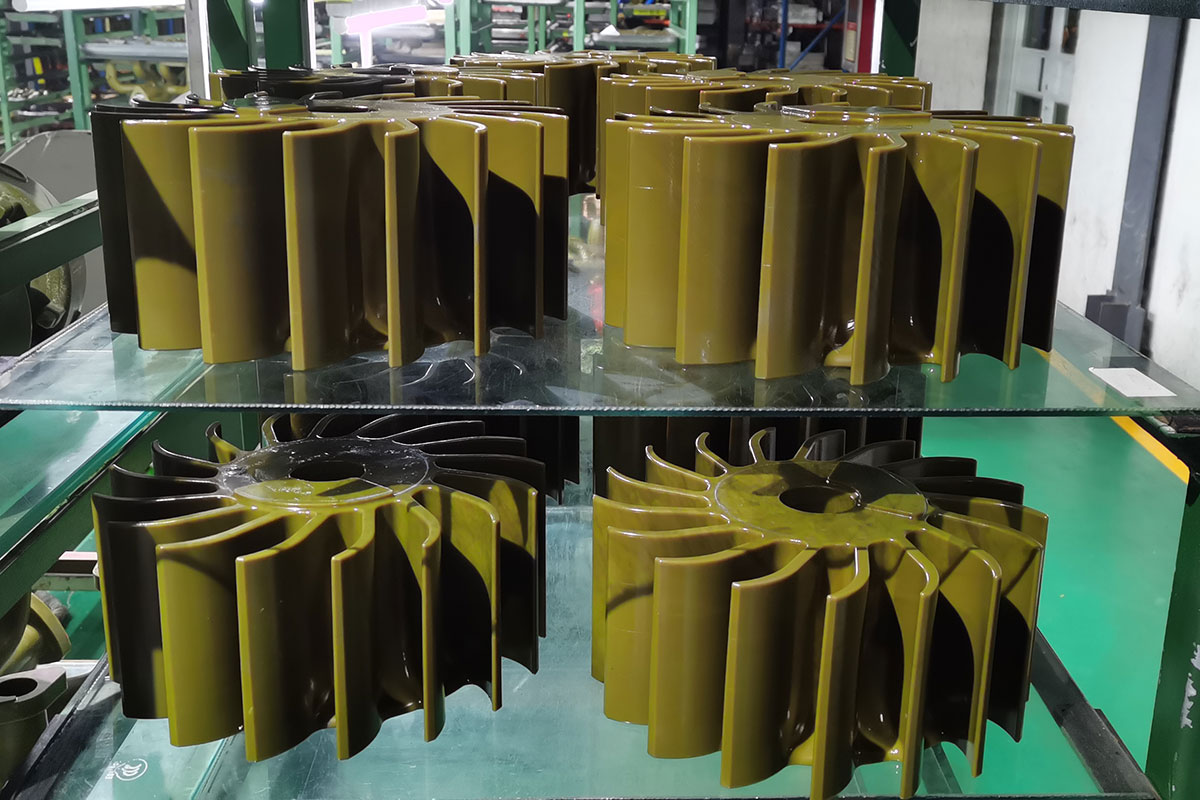

Waspatronen

Schelpen drogen

Afkoeling en stolling

Slijpen en reinigen

Hoe wij de investeringsgietstukken inspecteren

- • Spectrografische en handmatige kwantitatieve analyse

- • Metallografische analyse

- • Dimensionale tests

- • CMM

- • Brinell-, Rockwell- en Vickers-hardheidsinspectie

- • Analyse van mechanische eigenschappen

- • Impacttests bij lage en normale temperaturen

- • Reinheidsinspectie

- • UT-, MT- en RT-keuring

- • Staïsche en dynamische balancering

- • Afdichtingen en druktesten

Wasreplica's

Op welke faciliteiten we vertrouwen voor investeringscasting

Gereedschapsmagazijn

Waspatronen injectie

Waspatronen injectie

Wasinjectiemachine

Schelpen maken

Schelpen maken

Workshop schelpen drogen

Shell voor investeringsgieten

Schelpen drogen

Shell klaar voor casting

Afkoeling en stolling

Investeringsgietproces

Welke industrieën onze investeringsgietstukken bedienen

Onderdelen gemaakt door investeringsgietenworden gebruikt om een breed scala aan items te gieten, waaronder hoogwaardige, hoogwaardige industriële onderdelen van complexe constructies.De toepassing van de investeringsgietonderdelen bestrijkt een breed scala aan industrieën, bij ons bedrijf worden ze doorgaans in de volgende gebieden gebruikt:

| •Klep- en pomponderdelen | • Logistieke uitrusting |

| • Zware vrachtwagens | • Landbouwmachines |

| • Automobiel | •Hydraulica |

| • Bouwuitrusting | • Spoortreinen |

Toepassingen van investeringsgietstukken

TypischInvesteringsgietstukkenWij produceren

We kunnen meer doen door investeringscasting en andere diensten aan te bieden:

Bij RMC zijn we er trots op dat we onze klanten de service kunnen bieden, van patterontwerp totafgewerkte gietstukkenen secundaire processen. Onze diensten omvatten:

- - Patroonontwerp en aanbevelingen voor kostenverlaging.

- - Prototypeontwikkeling.

- - Productieonderzoek en -ontwikkeling.

- - Productieflexibiliteit.

- - Kwalificatie en testen.

- - Warmtebehandeling en oppervlaktebehandeling beschikbaar.

- - Uitbesteding van productiemogelijkheden

Investeringsgietstukken van roestvrij staal

Waarom u voor RMC kiest voor de productie van investeringsgietstukken

Er zijn verschillende redenen om RMC te kiezen als uw bron voor investeringsgietstukken. Wanneer u een beslissing neemt, zijn de volgende punten wellicht van belang, waar wij goed in zijn:

- - Engineeringteam waarvan de leden zich concentreren op het gebied van metaalgieten.

- - Uitgebreide ervaring met onderdelen met complexe geometrieën

- - Een breed scala aan materialen, waaronder ferro- en non-ferrolegeringen

- - BinnenshuisCNC-bewerkingmogelijkheden

- - One-stop-oplossingen voor investeringsgietstukken en secundaire processen

- - Consistente kwaliteit gegarandeerd en continue verbetering.

- - Teamwerk inclusief gereedschapmakers, ingenieurs, gieter, machinist en productietechnici.