Zowel het grijze ijzer als het nodulair gietijzer konden worden gegotenzandgietproces, schaalgietproces (met hars bedekt zand), verloren schuimgieten, vacuümgieten en investeringsgieten. Zandgieten is een van de meest populaire en eenvoudigste vormen van gieten. Zandgieten maakt kleinere batches mogelijk dan permanent gieten en tegen zeer redelijke kosten. Met deze methode kunnen fabrikanten niet alleen tegen lage kosten producten maken, maar er zijn ook andere voordelen verbonden aan zandgieten, zoals zeer kleine bewerkingen. Met zandgieten kunnen ook de meeste metalen worden gegoten, afhankelijk van het soort zand dat voor de mallen wordt gebruikt. Het schaalgietproces wordt ook wel voorgecoat harszandgietproces, heet schaalgietgietwerk of kerngietproces genoemd. Het belangrijkste vormmateriaal is het voorgecoate fenolharszand, dat duurder is dan groen zand en furaanharszand. Bovendien kan dit zand niet gerecycled worden. De schaalvormgietdelen van ijzer hebben hogere kosten dan zandgieten. Echter, deschaalgietgietdelenhebben veel voordelen, zoals een nauwere maattolerantie, een goede oppervlaktekwaliteit en minder gietfouten.

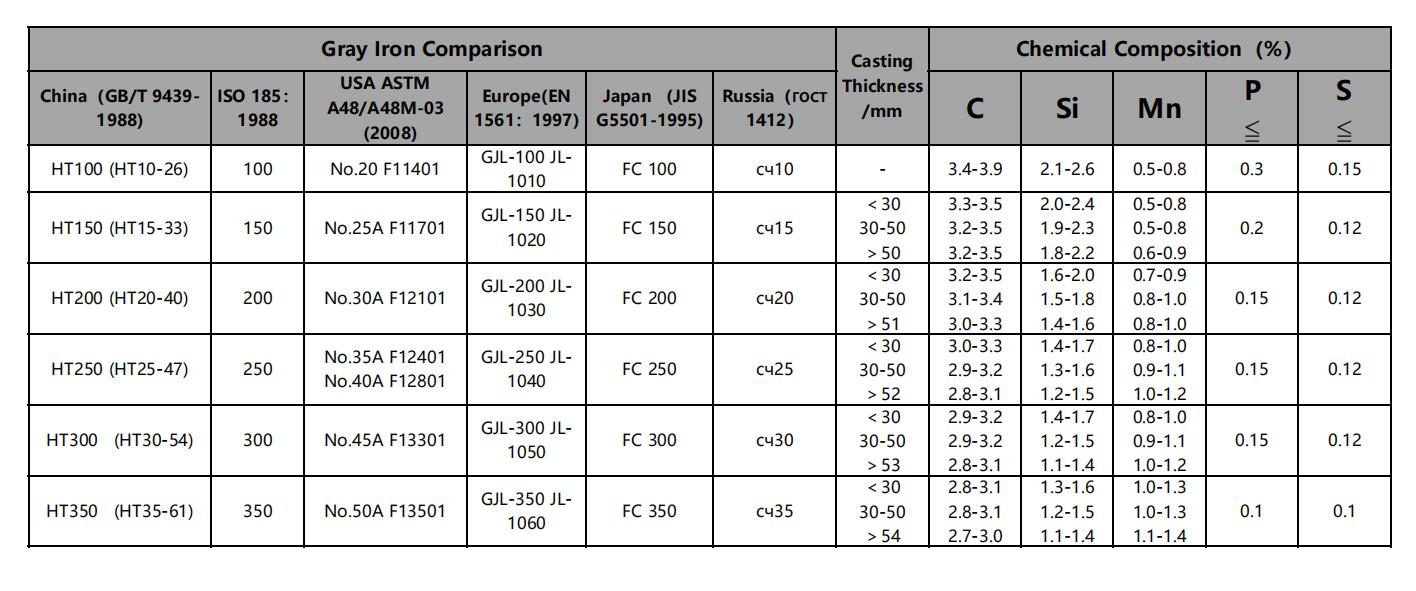

Er zijn echter nog steeds enkele verschillen tussen de grijs gietijzeren onderdelen en de nodulair gietijzeren onderdelen.Grijs ijzerzandgietenwordt meestal gebruikt voor het maken van complexe vormen die anders moeilijk of oneconomisch te maken zouden zijn met andere metaalvormprocessen. Dankzij het bewerkingsgemak, de hoge druksterkte, de betere thermische geleidbaarheid en de uitstekende trillingsabsorptie is grijs gietijzer al heel lang een van de meest gebruikte gietmetalen, zelfs in de huidige industriële productie. Het koolstofgehalte is veruit het belangrijkste element voor grijs ijzer (meestal 2% tot 4%) om treksterkte en bewerkbaarheid te creëren. Wanneer gesmolten gietijzer een deel van de koolstofneerslagen stolt als grafiet, waardoor kleine, onregelmatige vlokken binnen de kristalstructuur van het metaal worden gevormd, wat de gewenste eigenschappen van gietijzer verbetert, verstoren de vlokken de kristalstructuur, wat leidt tot de karakteristieke broosheid van gietijzer.

De ontwikkeling van grijs gietijzer wordt vooral gedreven door hoge sterkte. In het verleden was inenting de belangrijkste manier om de prestaties van grijs gietijzer te verbeteren. De afgelopen jaren is de belangrijkste aanpak nu het concentreren op legeren, en om de gietprestaties te verbeteren gebruiken veel grijsijzergieterijen gietijzer met een hoger koolstofequivalent. Dit is vooral belangrijk voor laaggelegeerd gietijzer. Daarom is het grijze gietijzer een geschikt materiaal voor de productie van ijzeren gietdelen van het motorblok, machinebehuizing, machinebasis, contragewichten, kachelonderdelen, ketelonderdelen, pompschalen enzovoort.

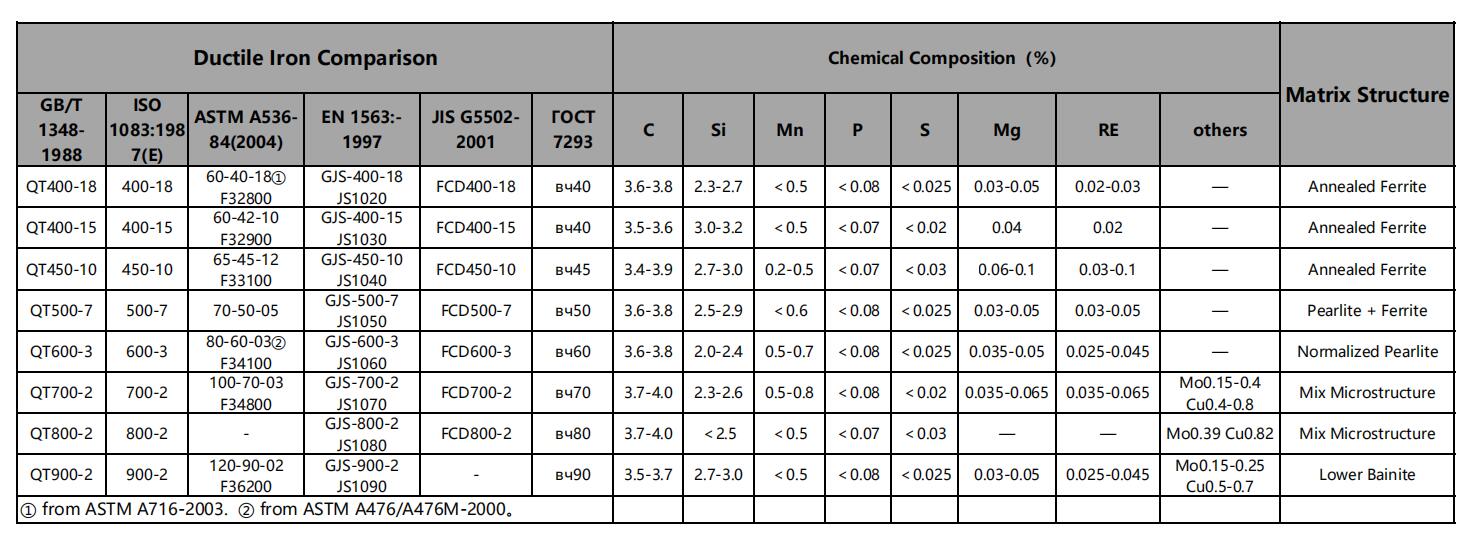

Nodulair gietijzer biedt ontwerpflexibiliteit en lagere productiekosten vergeleken met gelaste constructies en smeedstukken. In de microstructuur van nodulair gietijzer vormt het grafiet bolvormige knobbeltjes in plaats van vlokken, waardoor het ontstaan van scheuren wordt tegengegaan en de verbeterde ductiliteit wordt geboden waaraan de legering zijn naam dankt. Nodulair gietijzer heeft een hogere treksterkte en taaiheid, vergelijkbaar met staal.Gietijzeren gietstukkenhebben veel kenmerken, maar zijn niet altijd het meest kosteneffectieve alternatief voor andere ferrolegeringen. Bovendien worden nodulair gietijzer op grote schaal gebruikt in tal van productie-industrieën, waaronder de landbouw, de automobielsector, de hydrauliek, spoorwegtreinen, commerciële vrachtwagens en de lucht- en ruimtevaartindustrie.

Posttijd: 27 januari 2021